Posts

Showing posts from 2017

Posted by

Milchev

Свързване към Mitsubishi робот посредством TCP/IP протокол

- Get link

- Other Apps

Posted by

Milchev

Управление на асинхронен двигател посредством G120 и S7-1200 на фирма Siemens

- Get link

- Other Apps

Posted by

Milchev

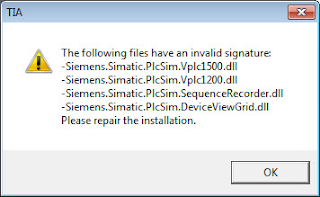

Проблем при стартиране на SIMATIC S7-PLCSIM v13

- Get link

- Other Apps

Posted by

Milchev

Актуализация на система с девиаторни ключове. Схема с Smart Relay.

- Get link

- Other Apps